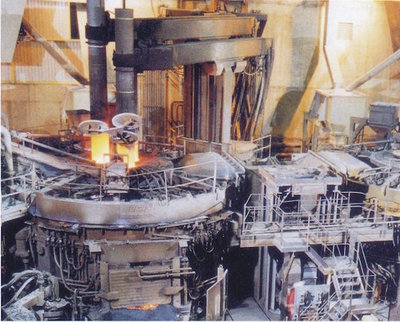

電爐和精煉爐在冶金工業中扮演著關鍵角色,而電極控制系統作為核心組成部分,直接影響著爐內溫度、能耗和生產效率。隨著工業自動化水平的提升,數字液壓傳動與自動控制系統的應用為電爐/精煉爐的電極管理帶來了革命性改進。本文將從系統組成、工作原理、優勢特點以及應用前景等方面進行詳細闡述。

電爐/精煉爐電極數字液壓傳動與自動控制系統主要由電極升降機構、數字液壓伺服系統、傳感器單元、PLC(可編程邏輯控制器)和人機界面(HMI)等部分構成。其中,數字液壓傳動系統采用高精度伺服閥和液壓缸,通過電信號控制電極的精確升降;自動控制系統則依賴傳感器實時監測爐內電流、電壓和溫度參數,利用PLC進行數據分析和決策,實現電極位置的閉環控制。

該系統的工作原理基于反饋控制機制。當爐內工藝參數發生變化時,傳感器將數據傳遞給PLC,PLC根據預設算法計算出電極最優位置,并輸出指令驅動數字液壓伺服系統,調整電極高度以維持穩定的電弧和熱平衡。這種動態調節不僅提升了響應速度,還避免了傳統機械系統常見的滯后和誤差問題。

在優勢特點方面,數字液壓傳動與自動控制系統具有多項顯著優點。其一,高精度控制:數字液壓技術可以實現微米級的電極位置調節,確保爐內能量分布均勻,從而提高產品質量和收得率。其二,節能降耗:通過優化電極運動,減少不必要的能量損失,典型應用可降低電耗5-10%。其三,自動化程度高:系統支持遠程監控和智能診斷,減少了人工干預,提升了生產安全性和操作便捷性。其四,適應性強:該系統可集成于不同類型的電爐和精煉爐,兼容現有設備升級。

應用前景方面,隨著智能制造和綠色冶金理念的普及,電爐/精煉爐電極數字液壓傳動與自動控制系統將在鋼鐵、有色金屬等行業得到更廣泛推廣。未來,結合人工智能和大數據技術,該系統有望實現預測性維護和自適應優化,進一步提升工業生產的智能化水平。這一系統的應用不僅推動了冶金裝備的技術進步,還為行業可持續發展提供了有力支撐。